Corte

Sierra Cinta:

Una sierra de cinta es una máquina eléctrica que permite el serrado de un objeto de una forma más fácil y con una mayor calidad en el acabado. Podrás dar cortes rectos o curvos con una gran precisión. A diferencia con la sierra tradicional, no hará falta que emplees la fuerza para proceder al serrado. Con lo que te cansarás menos y podrás cortar o dar forma a una mayor cantidad de materiales que con el serrucho tradicional.

Existen principalmente 2 métodos de corte por sierra, cada uno con sus particularidades y beneficios al momento de utilizarlos.

- Corte con sierra de cinta: puede cortar casi cualquier material, mientras tenga unas dimensiones máximas de 4000 x 2000 x 450 mm o un diámetro de hasta 460 mm. Su nombre describe el tipo de sierra que se utiliza: una lámina muy delgada, larga y flexible.

- Corte por sierra vertical: este corte ofrece un acabado más preciso que el anterior y es de más fácil manejo. Es el más adecuado si se busca velocidad en la producción.

Corte CNC:

Contamos con máquinas multitareas, como la fresa, para el corte de determinados materiales. En concreto, nuestro equipo de profesionales utiliza esta tecnología de corte para:

- Aluminio hasta 10 mm de espesor.

- Acero hasta 3-4 mm de espesor.

- Poliamidas hasta 10 mm de espesor.

- Composites hasta 6 mm de espesor.

¿Qué es el fresado CNC?

Son muchos los tipos de fresadoras que existen hoy en día en el mercado, entre las que destacan las fresadoras CNC (Control Numérico por Computadora). Este tipo de fresado es controlado mediante un ordenador.

Principalmente funciona a través de dos softwares:

- CAM (Computer-Aided Manufacturing).

- CAD (Computer-Aided Desing).

¿Cuáles son las ventajas de esta tecnología de corte?

- Exactitud en el resultado final del producto.

- Versatilidad puesto que existen diferentes tipos de fresadoras y centros de fresados en función del uso que se le quiera dar.

- Menor curva de aprendizaje en aquellas fresadoras que cuenta con pantalla de control.

- Mayor eficiencia en la consecución de los resultados del producto.

Soldadura TIG & MIG y sus diferencias

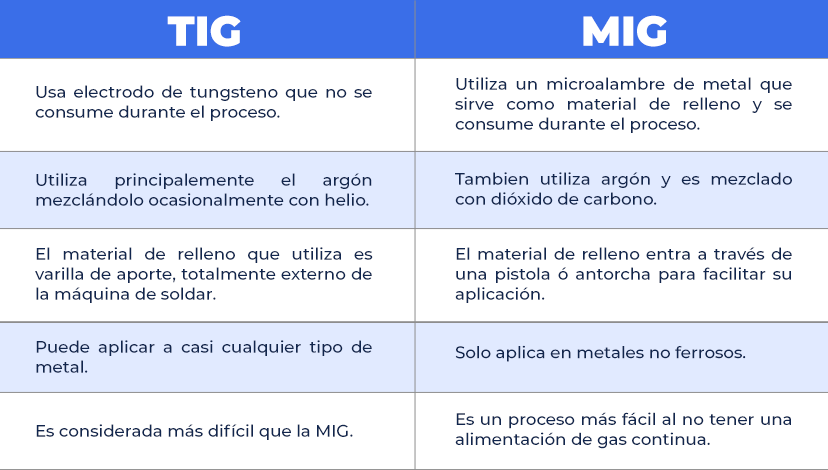

Cuando buscamos una soldadura para mecanizar materiales, se pueden utilizar dos tipos de soldaduras principales; TIG (Tungsten inert gas) y la MIG (Metal inert gas) por sus siglas en inglés.

En Pulidos Baja te compartimos las características de cada soldadura y cuáles son sus diferencias.

Soldadura TIG

Como mencionamos al inicio, este tipo de soldadura es mediante un electrodo de Tungsteno, es un tipo de soldadura muy demandada y sobre todo bien cotizada en el campo industrial.

Usa corriente alterna y su principal característica es que emplea un electrodo permanente de tungsteno, y que a veces lo podemos encontrar aleado con torio o zirconio en porcentajes no superiores a 2%.

Los gases más utilizados para este proceso son el argón, helio o una mezcla de ambos.

VENTAJAS

La principal ventaja de la soldadura TIG es la obtención de cordones más resistentes, dúctiles y menos sensibles a la corrosión. Ventajas que no te dan el resto de los procedimientos, ya que el gas de protección impide el contacto entre el oxígeno de la atmósfera y el baño de fusión.

Otra ventaja son las soldaduras limpias y uniformes que se obtienen gracias a la escasez de humos y proyecciones.

DESVENTAJAS

Existe un flujo continuo de gas, por lo que requiere de una mano de obra muy especializada que hace que se aumenten los costos.

Soldadura MIG

Este proceso de soldadura es mediante arco, bajo un gas protector con microalambre consumible. El arco se forma mediante un hilo continuo y las piezas a unir. Recomendamos este método por encima de la soldadura SMAW (shield metal arc welding) por sus siglas en inglés, donde se pierde gran parte de la productividad cada vez que se produce una parada para reponer el electrodo.

VENTAJAS

Este tipo de soldadura es un proceso versátil, que te permite utilizar el metal a una gran velocidad y en diferentes posiciones. Mayormente usado en espesores pequeños y medios en estructuras de acero. También las aleaciones de aluminio que requieren de una soldadura muy resistente, son ideales para este método.

DESVENTAJAS

No encontramos grandes desventajas al hablar de la soldadura MIG, sin embargo, hay que recordar que fue un método desarrollado para metales no ferrosos (excepto acero).